Seit vergangenen Mai ist KÉSZ Metaltech, Spezialist für Stahlbau- und Fassadenlösungen und Teil der KÉSZ-Gruppe, auch in Österreich tätig. In seinem Heimatland nutzt das ungarische Unternehmen derzeit seine über drei Jahrzehnte lange Erfahrung für ein in jedem Sinne des Wortes sportliches Projekt: Das Nationale Leichtathletikstadion ist das derzeit größte Stadionprojekt in Ungarn und soll bis zu den Weltmeisterschaften 2023 fertiggestellt werden. Die KÉSZ-Gruppe ist für die komplette Realisierung der Stahltragkonstruktion und der darüber befindlichen Seilüberdachung verantwortlich.

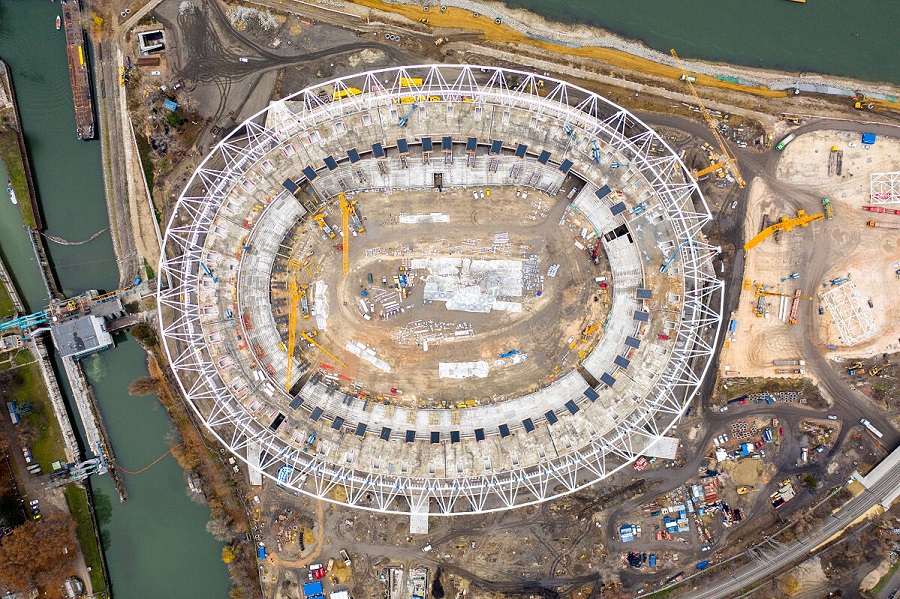

Das noch im Bau befindliche Nemzeti Atlétikai Stadion liegt im Süden der ungarischen Hauptstadt Budapest. Es wird für die Leichtathletik-Weltmeisterschaften 2023 errichtet und soll rund 40.000 Menschen Platz bieten. Das Besondere daran: Gemeinsam mit der Sportanlage wird ein ganzer Stadtteil erneuert und das Donauufer umgestaltet. Nach der WM wird die Arena am östlichen Ufer der Donau und nördlich der Insel Csepel für die Nachnutzung auf 14.531 Plätze zurückgebaut. Das Gelände soll dann öffentlich zugängliche Freizeit- und Jugendsportbereiche bieten. Sobald für den Rückbau der Oberrang abgetragen sein wird, wird die Grundfläche des Stadions eine kreisrunde Form haben. Um das Dach nicht – wie in den ersten Plänen vorgesehen – zur Gänze entfernen zu müssen, wird dieses als Zugseilkonstruktion, wie es im modernen Stadionbau häufig vorkommt, ausgeführt.

Perfekter Zielsprint

Die KÉSZ-Gruppe ist für die komplette Realisierung (Entwurf, Fertigung, Montage) der Stahltragkonstruktion und der darüber befindlichen Seilüberdachung verantwortlich. Diese 840 m lange Stahlkonstruktion wurde aus 48 Einheiten zusammengesetzt, was die präzise Fertigung von 384 Einzel-Elementen erforderte. An der Konstruktion wurden 268 Kabel mit verschiedenen Durchmessern und Längen befestigt. Dank der sorgfältigen Vorbereitung und der perfekten Abstimmung konnte das Anheben des Seildachs in etwas mehr als einem Monat abgeschlossen werden. Nach den Bauarbeiten wurde eine detaillierte geometrische Studie durchgeführt: Sowohl bei der Stahlkonstruktion als auch beim Seildach lagen die Abweichungen von der theoretischen Form in der Größenordnung von mm. Dies ist eine einzigartige Leistung für ein Gebäude dieser Größenordnung.

So gut wie keine Toleranz

Die Konstrukteure legten eine Toleranz von +-3 mm zwischen den Knotenpunkten und +-50 mm über die gesamte Länge der Konstruktion fest, um deren perfektes Funktionieren zu gewährleisten. Diese Toleranzvorgaben beziehen sich nicht auf einzelne Bauteile, sondern auf deren Gesamtsumme: Das bedeutet, dass nicht nur die einzelnen hergestellten Elemente permanent kontrolliert werden mussten, sondern auch deren Gesamtmaße. Diese Toleranz musste zudem gemeinsam mit eventuellen Abweichungen aus Produktion und Montage der Fundamente sichergestellt werden, weswegen die Konstrukteure während der Ausführung auch permanent vor Ort waren. Aufgrund der Größenordnung musste bei der Herstellung die aktuelle Temperatur der einzelnen Konstruktionselemente berücksichtigt und die Längenmaße angepasst werden, um den theoretischen Mittelwert auszugleichen. Die Vorgehensweise ermöglichte es, die einzelnen Teile bei der abschließenden Montage mit einem Spalt von lediglich 20 mm zu verbinden, der anschließend einfach geschlossen werden konnte. Die Einzelteile wurden in der Produktionsstätte mit einem Laser Tracker vermessen, der sofort eine Rückmeldung über deren Geometrie im Zehntelmillimeterbereich lieferte. Die Oberflächen der verbundenen Bauelemente wurden auf der Grundlage der durch die Verarbeitung der Messergebnisse gewonnenen Daten bearbeitet. Die Messergebnisse wurden gespeichert, sodass eventuell auftretende Anschlussfehler vor der Herstellung des nächsten Elements berücksichtigt und somit ausgeglichen werden konnten.

Die Planung des Stadions wurde von dem Generalplaner Napur Architekt Kft, dem Generalkonstrukteur Exon2000Kft, dem strategischen Partner der KÉSZ-Gruppe, bim.Group Kft, und den mitwirkenden Unternehmen Buro Happold Ltd (GB), schlaich bergermann partner gmbh (DE) und Maffeis Engineering SpA (IT) durchgeführt. Der Generalunternehmer des Stadions ist ZÁÉV Zrt. und Magyar Építő Zrt.

Sportliche Ziele in Sachen Zukunft bei Metaltech

Wie das unabhängige Handelsblatt Research Institute (HRI) in seinem Trendradar „Sports be sustainable“ feststellte, stellen sportliche Großveranstaltungen eine wesentliche ökologische Belastung dar. Ein Teil dessen liegt im Aufbau der Spielstätten und der Produktion der darin enthaltenen Elemente. Metaltech als Teil der KÉSZ-Gruppe arbeitet hier bereits an neuen Wegen. Die Gruppe plant, ihren CO2-Fußabdruck bis zum Jahre 2030 um 34 % verglichen mit 2019 zu reduzieren. Daher sollen bis dahin zwei Drittel der Firmenfahrzeuge durch Hybridfahrzeuge ersetzt werden, wobei voraussichtlich bis 2024 bereits rund die Hälfte ausgetauscht wurde. Um CO2-Ausstöße zu reduzieren, trachtet man danach, Lieferketten möglichst kurz zu halten und lokale Lieferanten zu bevorzugen. Sonnenkollektoren auf geeigneten Dachkonstruktionen reduzieren die hausgemachten Kohlendioxid-Emissionen und 75 % der Abfälle aus Bau- und Abbrucharbeiten werden der Verwertung zugeführt. Hinsichtlich Metallschrott bemüht man sich, das Abfallaufkommen durch technologische Entwicklungen zu reduzieren oder wiederzuverwenden: Die Abfallquote soll auf unter 15 % gesenkt werden.

Quelle: ikp – Alle Fotos: © KÉSZ Csoport